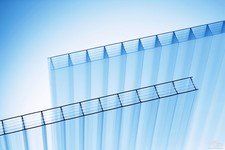

Советы и рекомендации по креплению жёстких листовых пластиков

ри использовании вне помещений листовые пластики подвергаются значительным перепадам температур. Их размеры в таких условиях меняются в большей степени, чем размеры листов из дерева или металла. При установке рекламных щитов, вывесок, отделке наружных стен всегда следует принимать во внимание возможное тепловое расширение. Для всех термопластичных материалов изменение длины при изменении температуры характеризует коэффициент линейного расширения. Физическое изменение длины может быть более значительным относительно расчетного в случае использования пластиков, склонных впитывать влагу из атмосферы (ПММА и ПК). В таких случаях нет возможности абсолютно точно предсказать степень расширения/сжатия, поэтому следует прибегать к некоторым допускам. Но в основном пластики, используемые в наружной рекламе, характеризуются влагонепроницаемостью, и можно вполне доверять результатам расчетов.![]() Изменение длины зависит от максимальных отрицательных и положительных ожидаемых темеператур поверхности листа. В качестве базовой температуры следует принимать температуру при установке. Повышенные температуры вызывают расширение, пониженные - сжатие. Расчёт возможного сжатия основывается на минимальной температуре воздуха в холодное время года в соответствии с климатической зоной. Расчет максимального расширения базируется на степени нагрева поверхности под интенсивным воздействием солнца в теплое вемя года и зависит от цвета листа. Ниже представлены необходимые данные.

Изменение длины зависит от максимальных отрицательных и положительных ожидаемых темеператур поверхности листа. В качестве базовой температуры следует принимать температуру при установке. Повышенные температуры вызывают расширение, пониженные - сжатие. Расчёт возможного сжатия основывается на минимальной температуре воздуха в холодное время года в соответствии с климатической зоной. Расчет максимального расширения базируется на степени нагрева поверхности под интенсивным воздействием солнца в теплое вемя года и зависит от цвета листа. Ниже представлены необходимые данные. ![]() Таблица 1. Изменение температуры поверхности

Таблица 1. Изменение температуры поверхности

в зависимости от цвета

(температура воздуха +36° С,

время суток - полдень).![]()

| Цвет | Температура,°С |

| Светло-жёлтый | 42 |

| Светло-коричневый | 53 |

| Тёмно-коричневый | 65 |

| Чёрный | 70 |

Винтовые соединения. ![]() Естественные изменения длины листов термопластичных материалов, эксплуатирующихся на улице, требуют такой системы крепления, которая позволяла бы листам свободно расширяться и сжиматься при изменении температуры окружающей среды. При таком способе крепления используются круглые или продольные отверстия, обеспечивающие достаточный зазор между стержнем винта и краем отверстия. Винты с конической шейкой использовать не следует, так как они могут заклиниваться в отверстиях и затруднять движение, вызванное расширением/сжатием. Винты должны быть затянуты такимобразом, чтобы лист имел свободный ход на участках между отверстиями. Для этого необходимо сначала затянуть винт плотно, а затем слегка отпустить поворотом в противоположном направлении. Во избежание провала винта в отверстие следует использовать большие декоративные шайбы. К продольным отверстиям желательно прибегать в случае, когда длина закрепляемого листа превышает 1,5 m. При креплении внутри помещений, где перепады температур незначительны, размеру отверстия достаточно превышать диаметр стержня винта на 1-2 mm.

Естественные изменения длины листов термопластичных материалов, эксплуатирующихся на улице, требуют такой системы крепления, которая позволяла бы листам свободно расширяться и сжиматься при изменении температуры окружающей среды. При таком способе крепления используются круглые или продольные отверстия, обеспечивающие достаточный зазор между стержнем винта и краем отверстия. Винты с конической шейкой использовать не следует, так как они могут заклиниваться в отверстиях и затруднять движение, вызванное расширением/сжатием. Винты должны быть затянуты такимобразом, чтобы лист имел свободный ход на участках между отверстиями. Для этого необходимо сначала затянуть винт плотно, а затем слегка отпустить поворотом в противоположном направлении. Во избежание провала винта в отверстие следует использовать большие декоративные шайбы. К продольным отверстиям желательно прибегать в случае, когда длина закрепляемого листа превышает 1,5 m. При креплении внутри помещений, где перепады температур незначительны, размеру отверстия достаточно превышать диаметр стержня винта на 1-2 mm. ![]()

Таблица 2. Расстояния между точками винтового

акрепления в зависимости от толщины листа.

| Толщина листа, mm | Расстояние между винтами, mm |

| 2 | 150 - 200 |

| 3 | 200 - 300 |

| 4 | 400 - 500 |

| 5 | 500 |

| 6 | 500 |

| 10 | 500 |

| 19 / 24 / 30 | 500 |

Расчёт крепления.

Пример 1. Круглые отверстия ![]() Задача:

Задача:![]() Рекламная вывеска, выполненная из ПВХ белого цвета, размером 1500х1000х10 мм, должна быть закреплена на вентилируемой основе при помощи винтов. Необходимо определить изменение линейных размеров листа под действием максимально возможных годовых перепадов температур и оптимальный диаметр отверстий, обеспечивающий отсутствие деформаций.

Рекламная вывеска, выполненная из ПВХ белого цвета, размером 1500х1000х10 мм, должна быть закреплена на вентилируемой основе при помощи винтов. Необходимо определить изменение линейных размеров листа под действием максимально возможных годовых перепадов температур и оптимальный диаметр отверстий, обеспечивающий отсутствие деформаций.![]() Данные:

Данные:![]() L- длина листа (м) = 1,5 м. ;

L- длина листа (м) = 1,5 м. ;

G- коэффициент линейного рас-ширения = 0,08 мм/м-°С (для ПВХ), Qt - перепад температур (от -30 до +50°С) = 80°С. Qt: выбирается в соответствии с возможными минимальными температурами, характерными для климатической зоны, и с максимальной степенью нагрева поверхности пластика в зависимости от его цвета. Для крепления такой вывески к сплошной стене может использоваться винт диаметром стержня а =5 мм. Длина стержня винта должна быть достаточной для обеспечения надежного крепления листа к стене и необходимого зазора между ними. Пространство для вентиляции должно составлять 2-4 см. Этого достаточно для отвода избыточного тепла за счет постоянного поступления воздуха.![]() Решение:

Решение:![]() 1. Изменение длины листа DL вычисляется по формуле: DL = L х Qt х G

1. Изменение длины листа DL вычисляется по формуле: DL = L х Qt х G

DL= 1,5 X 0,08 X 80 =9,6 мм

Округление дробных чисел производится до целых в большую сторону. Таким образом, изменение длины листа длиной 1,5 м под действием максимального перепада температур будет составлять 10 мм. Сжатие листа происходит в большей степени, чем расширение. Температура нормального состояния материала +20°С. Понижение температуры относительно +20°С влечет за собой сжатие, повышение относительно этого значения - расширение.![]() 2. Диаметр отверстия d1 в точке неподвижного закрепления: d1 = а + k, где а - диаметр стержня винта, k- коэффициент, обычно рекомендуемый производителем и который может незначительно меняться в зависимости от типа полимера. d1 = 5 + 2 = 7 мм. В случае использования темных цветов поверхности, в особенности черного, значение k должно быть увеличено до 4, так как поглощение тепла темными поверхностями происходит интенсивнее. Точка неподвижного закрепления выбирается посредине верхней линии расположения винтов.

2. Диаметр отверстия d1 в точке неподвижного закрепления: d1 = а + k, где а - диаметр стержня винта, k- коэффициент, обычно рекомендуемый производителем и который может незначительно меняться в зависимости от типа полимера. d1 = 5 + 2 = 7 мм. В случае использования темных цветов поверхности, в особенности черного, значение k должно быть увеличено до 4, так как поглощение тепла темными поверхностями происходит интенсивнее. Точка неподвижного закрепления выбирается посредине верхней линии расположения винтов.![]() 3. Расстояние между винтами (в соответствии с таблицей 2) около 50 см.

3. Расстояние между винтами (в соответствии с таблицей 2) около 50 см.![]() 4. Чтобы определить диаметр отверстия, допускающего движение из центра, необходимо учесть, что значение изменения длины уменьшается в два раза в каждую сторону от точки неподвижного закрепления.

4. Чтобы определить диаметр отверстия, допускающего движение из центра, необходимо учесть, что значение изменения длины уменьшается в два раза в каждую сторону от точки неподвижного закрепления.

d2 =DL / 2 + а

d2 = 10 мм / 2 + 5 мм = 10 мм![]() 5. Расстояние R от края листа до центра отверстия должно быть в 2,5 раза больше диаметра отверстия. Таким образом, R= 2,5 х 10 = 25 мм (не менее).

5. Расстояние R от края листа до центра отверстия должно быть в 2,5 раза больше диаметра отверстия. Таким образом, R= 2,5 х 10 = 25 мм (не менее).![]() 6. Расстояние от стены до листа 2 - 4 см. Чем поверхность темнее, тем расстояние должно быть больше.

6. Расстояние от стены до листа 2 - 4 см. Чем поверхность темнее, тем расстояние должно быть больше.

Пример1. Круглые отверстия.

Таблица 3. Справочная информация.![]()

| Материал | Коэффициент линейного расширения G, mm/m х ° C |

| Полистирол ПС | 0,08 |

| Поливинилхлорид ПВХ | 0,08 |

| Акриловое стекло ПММА | 0,07 - 0,078 |

| Поликарбонат ПК | 0,065 |

| Полиэфир ПЭТ | 0,05 |

| Сополимер акрилонитрила тадиена и стирола АБС | 0,093 |

| Алюминий | 0,02 |

Расчёт крепления.

Пример 2. Продольные отверстия ![]() Продольные отверстия рекомендуется делать при длине листа более 1,5 м. Как и в примере 1, монтируется лист ПВХ размером 3000 X 1000 X 10 мм. Условия эксплуатации аналогичны приведенным в примере 1.

Продольные отверстия рекомендуется делать при длине листа более 1,5 м. Как и в примере 1, монтируется лист ПВХ размером 3000 X 1000 X 10 мм. Условия эксплуатации аналогичны приведенным в примере 1.![]() 1. Изменение длины листа

1. Изменение длины листа

А1 = 3 м.0,08 мм/м х °С х 80°С

DL = 19,2, округление до 20 мм. Подробный расчёт приведён в примере 1.![]() 2. Толщина стержня винта а = 5 мм.

2. Толщина стержня винта а = 5 мм.![]() 3. Расстояние между винтами согласно таблице 2 не более 50 см.

3. Расстояние между винтами согласно таблице 2 не более 50 см.![]() 4. Диаметр отверстия в точке неподвижного закрепления d1 = 7 мм (см. пример 1). Несмотря на то, что отверстия для крепления выполняются продольными, в точке неподвижного закрепления отверстие остается круглым. Превышение размера отверстия относительно диаметра стержня винта достаточно принять 3 мм. Допуск по высоте отверстия, допускающего движение, достаточно принять равным 3 мм, так как в направлении перпендикулярном экструзии, расширение/сжатие происходит в значительно меньшей степени, чем в направлении экструзии, т.е. вдоль листа.

4. Диаметр отверстия в точке неподвижного закрепления d1 = 7 мм (см. пример 1). Несмотря на то, что отверстия для крепления выполняются продольными, в точке неподвижного закрепления отверстие остается круглым. Превышение размера отверстия относительно диаметра стержня винта достаточно принять 3 мм. Допуск по высоте отверстия, допускающего движение, достаточно принять равным 3 мм, так как в направлении перпендикулярном экструзии, расширение/сжатие происходит в значительно меньшей степени, чем в направлении экструзии, т.е. вдоль листа.![]() 5. Высота отверстия, допускающего движение:

5. Высота отверстия, допускающего движение:

H = а + 3 мм

H = 8 мм![]() 6. Длина отверстия, допускающего движение:

6. Длина отверстия, допускающего движение:

i = DL / 2 + а

i = 20 / 2 + 5 = 15 мм![]() 7. Расстояние от края листа до центра отверстия:

7. Расстояние от края листа до центра отверстия:

Р = 25 мм, не менее (см. пример 1).![]() 8. Расстояние от стены до листа 2-4 см. Изготовление продольных отверстий при достаточно большой длине листа технологически является более правильным, но если оно затруднительно, можно без особого ущерба использовать вариант крепления, рассмотренный в примере 1.

8. Расстояние от стены до листа 2-4 см. Изготовление продольных отверстий при достаточно большой длине листа технологически является более правильным, но если оно затруднительно, можно без особого ущерба использовать вариант крепления, рассмотренный в примере 1.

Пример 2. Продольные отверстия.

Резюме. ![]() Представленная выше методика обычно приводится всеми производителями жёстких листовых пластиков. Это абсолютно закономерно. Соблюдение всех технологических правил позволит вашему изделию служить долго с неизменным качеством и не вызовет неоправданных нареканий к используемым материалам. И наоборот, пренебрежение рекомендациями может обернуться значительными финансовыми затратами и потерей репутации. Приведенные в методике расчеты настолько просты, что не вызовут ни у кого затруднений, тем более что мы представили максимально необходимую информацию по наиболее распространенным полимерным материалам. Публикация в журнале

Представленная выше методика обычно приводится всеми производителями жёстких листовых пластиков. Это абсолютно закономерно. Соблюдение всех технологических правил позволит вашему изделию служить долго с неизменным качеством и не вызовет неоправданных нареканий к используемым материалам. И наоборот, пренебрежение рекомендациями может обернуться значительными финансовыми затратами и потерей репутации. Приведенные в методике расчеты настолько просты, что не вызовут ни у кого затруднений, тем более что мы представили максимально необходимую информацию по наиболее распространенным полимерным материалам. Публикация в журнале

"РЕКЛАМА OUTDOOR" №6 2000г.

автор Татьяна Хруцкая ![]()

Информацию о всех способах обработки

листов из акрилового стекла Вы можете получить

специалистов нашей компании.