Современные методы изготовления рекламной продукции из различных полимерных материалов

Данная статья посвящена сравнительному анализу распространенных методов изготовления широкого спектра изделий, используемых в производстве рекламной продукции различного назначения. ![]() В настоящее время очень важным вопросом для достижения высокого качества и коммерческого успеха рекламной продукции стал выбор как полимерного материала для рекламных изделий, так и применяемый для этого метод их изготовления.

В настоящее время очень важным вопросом для достижения высокого качества и коммерческого успеха рекламной продукции стал выбор как полимерного материала для рекламных изделий, так и применяемый для этого метод их изготовления. ![]() До сих пор одним из основных методов изготовления светорассеивателей является термоформование из готового полимерного листа. Вариантами метода термоформования являются вакуумформование, пневмоформование, термоформование с раздувом. Иногда используют метод гнутия с помощью раскаленной проволоки. Все эти методы достаточно просты и не требуют сложного оборудования. Однако, при изготовлении изделий этими методами (назовем их одним словом - термоформование) существует ряд существенных отрицательных обстоятельств. В частности, использование готовых листовых заготовок приводит к тому, что к существующим уже в листовом материале внутренним напряжениям, которые возникают в процессе его получения, добавляются еще более высокие внутренние напряжения, возникающие в процессе термоформования из-за прогрева листовой заготовки и происходящей вследствие этого термоусадки, самого процесса формования и происходящей при этом большей или меньшей вытяжки листа и затем из-за быстрого охлаждения полученного изделия. Результатом всего этого является возникновение очень больших внутренних напряжений в уже готовом изделии. Это может привести к его частичному или полному разрушению сразу после изготовления, но чаще всего в процессе эксплуатации изделия, где проявляется эффект "серебрения", то есть появление множественных микротрещин (особенно в местах перегибов), что приводит к ухудшению внешнего вида и изменяет в худшую сторону степень светопропускания и степень светорассеивания, которые являются одними из важнейших параметров для определения качества всего рекламного изделия. К тому же, это существенно повышает процент поломок при транспортировке изделий от производителя к заказчику и увеличивает количество рекламаций, что явно не способствует коммерческому успеху производителя. Для снижения внутренних напряжений в готовом изделии необходимо применение метода термостатирования (термического "отпуска"), который заключается в том, что перед процессом формования полимерные листы, а затем после формования готовое изделие следует медленно нагреть до определенной (для каждого полимера разной) температуры, продержать при этой температуре определенное время и затем медленно охладить. Например, для изделий из полиметилметакрилата (оргстекла) температура составляет для листов - 75°С, для изделий - 60°С, время термостатирования зависит от толщины полимерного материала и рассчитывается по специальным формулам: для толщины 3 мм это время составляет для листов - 2 ч. 40 мин., для изделий - 5 ч.20мин. Применение метода термостатирования предполагает изготовление специальной термокамеры достаточно больших размеров для одновременного термостатирования большого количества изделий. Все это приводит к дополнительным затратам - материальным, энергетическим, трудовым и во времени. Это сказывается на себестоимости изделий и снижает прибыль производителя. Если все эти факторы учесть при начальном планировании производства, то при выходе всего процесса изготовления на заданную мощность можно достичь высокого качества изделий и, тем самым, повысить экономическую эффективность производства.

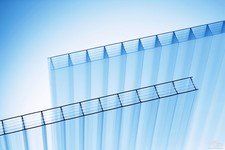

До сих пор одним из основных методов изготовления светорассеивателей является термоформование из готового полимерного листа. Вариантами метода термоформования являются вакуумформование, пневмоформование, термоформование с раздувом. Иногда используют метод гнутия с помощью раскаленной проволоки. Все эти методы достаточно просты и не требуют сложного оборудования. Однако, при изготовлении изделий этими методами (назовем их одним словом - термоформование) существует ряд существенных отрицательных обстоятельств. В частности, использование готовых листовых заготовок приводит к тому, что к существующим уже в листовом материале внутренним напряжениям, которые возникают в процессе его получения, добавляются еще более высокие внутренние напряжения, возникающие в процессе термоформования из-за прогрева листовой заготовки и происходящей вследствие этого термоусадки, самого процесса формования и происходящей при этом большей или меньшей вытяжки листа и затем из-за быстрого охлаждения полученного изделия. Результатом всего этого является возникновение очень больших внутренних напряжений в уже готовом изделии. Это может привести к его частичному или полному разрушению сразу после изготовления, но чаще всего в процессе эксплуатации изделия, где проявляется эффект "серебрения", то есть появление множественных микротрещин (особенно в местах перегибов), что приводит к ухудшению внешнего вида и изменяет в худшую сторону степень светопропускания и степень светорассеивания, которые являются одними из важнейших параметров для определения качества всего рекламного изделия. К тому же, это существенно повышает процент поломок при транспортировке изделий от производителя к заказчику и увеличивает количество рекламаций, что явно не способствует коммерческому успеху производителя. Для снижения внутренних напряжений в готовом изделии необходимо применение метода термостатирования (термического "отпуска"), который заключается в том, что перед процессом формования полимерные листы, а затем после формования готовое изделие следует медленно нагреть до определенной (для каждого полимера разной) температуры, продержать при этой температуре определенное время и затем медленно охладить. Например, для изделий из полиметилметакрилата (оргстекла) температура составляет для листов - 75°С, для изделий - 60°С, время термостатирования зависит от толщины полимерного материала и рассчитывается по специальным формулам: для толщины 3 мм это время составляет для листов - 2 ч. 40 мин., для изделий - 5 ч.20мин. Применение метода термостатирования предполагает изготовление специальной термокамеры достаточно больших размеров для одновременного термостатирования большого количества изделий. Все это приводит к дополнительным затратам - материальным, энергетическим, трудовым и во времени. Это сказывается на себестоимости изделий и снижает прибыль производителя. Если все эти факторы учесть при начальном планировании производства, то при выходе всего процесса изготовления на заданную мощность можно достичь высокого качества изделий и, тем самым, повысить экономическую эффективность производства. ![]() Наиболее современными и прогрессивными методами изготовления изделий для рекламной продукции различного назначения являются метод непрерывного получения изделий заданного профиля из гранулированных полимерных материалов на специальных экструзионных линиях и метод литья под давлением на термопластавтоматах.

Наиболее современными и прогрессивными методами изготовления изделий для рекламной продукции различного назначения являются метод непрерывного получения изделий заданного профиля из гранулированных полимерных материалов на специальных экструзионных линиях и метод литья под давлением на термопластавтоматах. ![]() Метод литья под давлением применяется сравнительно давно для изготовления изделий специального назначения в основном сложных сферических и овальных форм достаточно больших размеров. В этих случаях предполагается использование дорогостоящих и дефицитных импортных гранулированных полимерных материалов со специфическими характеристиками, например, поликарбонат для ударопрочных "антивандальных" изделий и, реже, специальный высокоударопрочный полиметилметакрилат.

Метод литья под давлением применяется сравнительно давно для изготовления изделий специального назначения в основном сложных сферических и овальных форм достаточно больших размеров. В этих случаях предполагается использование дорогостоящих и дефицитных импортных гранулированных полимерных материалов со специфическими характеристиками, например, поликарбонат для ударопрочных "антивандальных" изделий и, реже, специальный высокоударопрочный полиметилметакрилат. ![]() Процесс литья под давлением не является непрерывным и заключается в следующем. Через загрузочный бункер и дозирующее устройство в обогреваемую часть термопластавтомата поступают гранулы полимерного материала. Под действием тепла они расплавляются и помощью червячного шнека поступают в дозирующую камеру. После того, как точно установленное количество расплава, соответствующее весу изготавливаемого изделия, соберется в камере, с помощью выдавливающего шнека расплав впрыскивается с большой скоростью и под большим давлением через специальные литниковые каналы в холодную "литьевую форму", соответствующую по свой конструкции форме изготавливаемого изделия, и там застывает (отверждается), после этого форма размыкается и изделие автоматически или вручную извлекается. Для каждого изделия время впрыска, время отверждения и время размыкания четко определено, и нарушение этих параметров процесса приводит к получению некачественного изделия. К существенному недостатку метода литья под давлением относится необходимость изготовления для получения изделий разных конфигураций другой литьевой формы. Литьевая форма является одним из основных технологических узлов термопластавтомата и представляет собой сложным в техническом отношении агрегатом. Его конструирование, изготовление, доводка и отработка технологического процесса занимает много времени и предполагает большие материальные затраты. В среднем по времени это занимает от 6 месяцев до года и более и стоимость изготовления может составлять от 5 до 100 и более тысяч долларов США в зависимости от сложности формы. К тому же, в зависимости от размера и, соответственно, от веса изделий такая литьевая форма должна устанавливаться на разных типах термопластавтоматов, которые подразделяются в зависимости от объема впрыска расплава полимерного материала. Таким образом, изготовление изделий методом литья под давлением может применяться только для специфических изделий сложных геометрических форм. Наиболее современным и прогрессивным методом изготовления рекламной продукции широкого назначения является метод непрерывного получения изделий необходимого профиля на специальных экструзионных линиях. Экструзионная линия состоит из нескольких технологических узлов. Гранулы полимерного материала через дозаторный бункер поступают в экструдер, который представляет собой обогреваемый цилиндр определенного диаметра - от величины диаметра зависит производительность экструдера. Внутри цилиндра находится спиралевидный червеобразный шнек, который перемещает расплавленную под действием тепла массу полимерного материала к передней части экструдера при этом перемешивая и гомогенизируя расплав с необходимыми добавками. По мере продвижения расплава в различные части экструдера могут быть добавлены (если это необходимо) различные добавки к полимеру: красители, наполнители, различные стабилизаторы, в том числе, стабилизаторы УФ-излучения, добавки, улучшающие эксплуатационные характеристики изделий в зависимости от их назначения и другие необходимые в каждом конкретном случае компоненты. Этот процесс достаточно прост и технологичен. По достижении расплава передней части экструдера он поступает в, так называемую, "головку", которая имеет ту необходимую конфигурацию профиля, которая и определяет форму изделий. Изменение конфигурации профиля является достаточно простым процессом и заключается в замене фильеры на "головке". Изготовление новой фильеры для получения изделий другой геометрической формы не требует больших временных и материальных затрат и даже в самых сложных случаях составляет около 200 долларов США (в среднем это 50-100 долларов). При этом использование новых фильер возможно на одном и том же экструдере и той же "головке". После выхода из "головки" изделие заданного профиля охлаждается при различных необходимых режимах, причем это происходит постепенно и равномерно, что исключает возникновение внутренних напряжений в изделии. При использовании полимерных материалов, когда необходим определенный температурный режим охлаждения или термостатирования ( например, для равномерной кристаллизации) на пути прохождения профиля может быть установлен термостат-"калибратор", что также не предполагает технических и технологических сложностей. Далее по мере продвижения по линии непрерывный профиль автоматически режется по заданному размеру и тут же складируется. Весь этот процесс происходит непрерывно и автоматически.

Процесс литья под давлением не является непрерывным и заключается в следующем. Через загрузочный бункер и дозирующее устройство в обогреваемую часть термопластавтомата поступают гранулы полимерного материала. Под действием тепла они расплавляются и помощью червячного шнека поступают в дозирующую камеру. После того, как точно установленное количество расплава, соответствующее весу изготавливаемого изделия, соберется в камере, с помощью выдавливающего шнека расплав впрыскивается с большой скоростью и под большим давлением через специальные литниковые каналы в холодную "литьевую форму", соответствующую по свой конструкции форме изготавливаемого изделия, и там застывает (отверждается), после этого форма размыкается и изделие автоматически или вручную извлекается. Для каждого изделия время впрыска, время отверждения и время размыкания четко определено, и нарушение этих параметров процесса приводит к получению некачественного изделия. К существенному недостатку метода литья под давлением относится необходимость изготовления для получения изделий разных конфигураций другой литьевой формы. Литьевая форма является одним из основных технологических узлов термопластавтомата и представляет собой сложным в техническом отношении агрегатом. Его конструирование, изготовление, доводка и отработка технологического процесса занимает много времени и предполагает большие материальные затраты. В среднем по времени это занимает от 6 месяцев до года и более и стоимость изготовления может составлять от 5 до 100 и более тысяч долларов США в зависимости от сложности формы. К тому же, в зависимости от размера и, соответственно, от веса изделий такая литьевая форма должна устанавливаться на разных типах термопластавтоматов, которые подразделяются в зависимости от объема впрыска расплава полимерного материала. Таким образом, изготовление изделий методом литья под давлением может применяться только для специфических изделий сложных геометрических форм. Наиболее современным и прогрессивным методом изготовления рекламной продукции широкого назначения является метод непрерывного получения изделий необходимого профиля на специальных экструзионных линиях. Экструзионная линия состоит из нескольких технологических узлов. Гранулы полимерного материала через дозаторный бункер поступают в экструдер, который представляет собой обогреваемый цилиндр определенного диаметра - от величины диаметра зависит производительность экструдера. Внутри цилиндра находится спиралевидный червеобразный шнек, который перемещает расплавленную под действием тепла массу полимерного материала к передней части экструдера при этом перемешивая и гомогенизируя расплав с необходимыми добавками. По мере продвижения расплава в различные части экструдера могут быть добавлены (если это необходимо) различные добавки к полимеру: красители, наполнители, различные стабилизаторы, в том числе, стабилизаторы УФ-излучения, добавки, улучшающие эксплуатационные характеристики изделий в зависимости от их назначения и другие необходимые в каждом конкретном случае компоненты. Этот процесс достаточно прост и технологичен. По достижении расплава передней части экструдера он поступает в, так называемую, "головку", которая имеет ту необходимую конфигурацию профиля, которая и определяет форму изделий. Изменение конфигурации профиля является достаточно простым процессом и заключается в замене фильеры на "головке". Изготовление новой фильеры для получения изделий другой геометрической формы не требует больших временных и материальных затрат и даже в самых сложных случаях составляет около 200 долларов США (в среднем это 50-100 долларов). При этом использование новых фильер возможно на одном и том же экструдере и той же "головке". После выхода из "головки" изделие заданного профиля охлаждается при различных необходимых режимах, причем это происходит постепенно и равномерно, что исключает возникновение внутренних напряжений в изделии. При использовании полимерных материалов, когда необходим определенный температурный режим охлаждения или термостатирования ( например, для равномерной кристаллизации) на пути прохождения профиля может быть установлен термостат-"калибратор", что также не предполагает технических и технологических сложностей. Далее по мере продвижения по линии непрерывный профиль автоматически режется по заданному размеру и тут же складируется. Весь этот процесс происходит непрерывно и автоматически. ![]() Еще одним достоинством экструзионного способа является возможность использования на одной и той же линии различных полимерных материалов. Это может быть прозрачный полистирол общего назначения с различной геометрией поверхностного слоя, ударопрочный полистирол, полиметилметакрилат, поликарбонат, поливинилхлорид, полиэтилентерефталат (полиэфир, "лавсан"), полиэтилен, полипропилен. К тому же, возможность добавления в процессе экструзии различных ингредиентов позволяет, например, не останавливая процесса переходить от изготовления прозрачного светорассеивателя к матовому изделию такого же геометрического профиля. Таким образом, очевидны преимущества экструзионного способа изготовления различных изделий из различных полимерных материалов для широкого спектра рекламной продукции.

Еще одним достоинством экструзионного способа является возможность использования на одной и той же линии различных полимерных материалов. Это может быть прозрачный полистирол общего назначения с различной геометрией поверхностного слоя, ударопрочный полистирол, полиметилметакрилат, поликарбонат, поливинилхлорид, полиэтилентерефталат (полиэфир, "лавсан"), полиэтилен, полипропилен. К тому же, возможность добавления в процессе экструзии различных ингредиентов позволяет, например, не останавливая процесса переходить от изготовления прозрачного светорассеивателя к матовому изделию такого же геометрического профиля. Таким образом, очевидны преимущества экструзионного способа изготовления различных изделий из различных полимерных материалов для широкого спектра рекламной продукции.