Более чем 30-и летняя история успеха поливинилхлоридного (ПВХ) материала в области термопластичных пластмасс уникальна: благодаря своим превосходным свойствам и универсальным возможностям он находит бесчисленное множество применений во многих областях повседневной жизни. Исходным материалом для ПВХ являются различные виды сырья, такие, как уголь, нефть или газ. Во время дальнейшего процесса путём полимеризации винилхлорида - промежуточного продукта возникает конечный продукт - ПВХ, состоящий из молекул хлора, углекислого газа и водорода. При этом многочисленные разработки в области производства, рецептуры и переработки показали, что это вещество по причине его молекулярного строения занимает особое положение среди термопластов. ПВХ - материал со многими положительными качествами: долголетие, устойчивость к погодным условиям и деформации, влагостойкость характерны для него, так же, как и многогранный спектр обработки, хорошая химическая стойкость. Под влиянием различных добавок удаётся добиться особенной ударопрочности и пригодности к применению снаружи. Комбинация этих свойств делает ПВХ универсальным материалом, который применяется во многих вещах повседневного пользования. Листовые пластики - это лишь один из видов продукции, производимой из ПВХ.

С момента внедрения на рынок листовых материалов более 20 лет назад ПВХ -пластики всё больше и больше превращались в универсально применяемую продукцию. Различные типы листовых пластиков со специальными свойствами позволяют потребителям широко использовать их в самых разных областях, претворяя в жизнь свои идеи.

Шесть самых распространенных типов листовых пластиков из твёрдого ПВХ будут рассмотрены в дальнейшем подробнее.

1. Инертный вспененный лист из твёрдого ПВХ.

Интегральный вспененный лист изготавливается по технологии Celuka. В результате этого процесса получается равномерная внутренняя пористая структура и гладкая глянцевая поверхность с двух наружных сторон.

2. Свободно вспененный лист из ПВХ.

Характерным для этих лёгких пластиков из твёрдого ПВХ является шелковистая поверхность и их мелкая пористая структура.

3. Компактный лист из ПВХ.

Компактные листы характеризуются экстремальной ударопрочностью и высокой стабильностью.

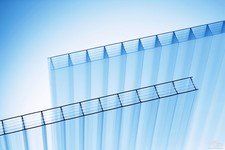

4. Компактный прозрачный лист из ПВХ.

Имеются в виду прозрачные листы, с хорошей светопроводимостью и ударопрочностью.

5. Волнистые прозрачные листы из ПВХ.

Специально для кровельных покрытий разработаны трудновоспламеняемые и прозрачные листы.

6. Композитные листы с ПВХ.

Их ядро состоит из свободновспененного твёрдого ПВХ, а внешний слой изготовлен из двустороннего алюминиевого покрытия.

Лёгкая обработка и высокая техническая надёжность делают интересными листы из ПВХ для различных областей применения. Будь то внутренняя отделка или строительство, реклама, возведение стендов или интерьеры магазинов, машино- или судостроительство, промышленное строительство - возможности применения листов из ПВХ чрезвычайно многосторонни.

Внутренняя отделка и строительство.

На основе выдающейся звуко- и теплоизоляции, высокой влагостойкости и хорошей химической стойкости интегральные листы из вспененного ПВХ и компактные листы применяются уже много лет в оконном строительстве, отделке балконов, дверном производстве и отделке стен. Прозрачные компактные и волнистые листы находят применение в качестве кровельных покрытий, отделки или заменителей стекла.

Реклама и строительство стендов.

Возможность применения листов ПВХ в творчестве почти безгранична благодаря широкой возможности обработки: распил, сверление, фрезерование ПВХ - пластиков так же не доставляет проблем, как и вакуумное формирование, печать на них, нанесение пленок и покраска. Листы ПВХ представляют собой идеальный материал - носитель для рекламных вывесок, дисплеев или выставочных стендов, которые разрабатываются индивидуально по желанию оформителя.

Использование пластиков ПВХ вне помещений.

Листовые пластики из твёрдого ПВХ хорошо приспособлены для применения во внешних условиях и часто употребляется как дисплеи или рекламоносители. При оформлении внешней поверхности листа путём нанесения плёнки, покраски и т.п. нужно иметь в виду, что при нагревании солнечными лучами тёмные цвета являются причиной повышенного нагрева листа. Чтобы этого избежать, нужно оставлять большие поверхности в светлых цветах - белом или светло - сером.

Листовые пластики из ПВХ выдерживают снаружи обычную для термопластов температуру, при этом нужно обязательно учитывать тепловое расширение. Листовые пластики характеризуются высокой к погодным условиям и стойкостью к УФ - лучам. При применении снаружи не происходит никаких значительных изменений свойств материала. В Центральной и Северной Европе уже много лет на улице используются листовые пластики ПВХ, чья рецептура ориентирована на местный климат. Цветные листы, однако, в неполной мере приспособлены для применения снаружи, т. к. со временем может произойти изменение цвета. Если цветные листы ПВХ применяются в регионах с сильным УФ - облучением, то изменение цвета в течении времени не исключено. Специально для применения в климатических зонах с высокой интенсивностью облучения производитель предлагает отдельные рецептуры, при использовании которых продукция получает необходимую стабильность к УФ - лучам.

Новые области применения.

Развитие новых типов листов, так же, как и постоянное улучшение уже существующей продукции, открывают всё новые возможности применения на существующих и новых рынках. Так, все больше предприятий мебельной промышленности или по выпуску быстровозводимых павильонов делает ставку на позитивные свойства материала ПВХ: лёгкая и многосторонняя дальнейшая обработка, высокая стабильность и влагостойкость, хорошая устойчивость по отношению к факторам внешней среды и химстойкость. Постоянное развитие фрезерной и гравировальной техники, а также улучшенный внешний вид листов ПВХ внесли свой вклад для повышенного применения в этих областях.

Возможности обработки пластиков ПВХ.

Специальная молекулярная структура ПВХ, благодаря которой этот материал занимает особое положение, позволяет в противоположность другим термопластичным пластмассам производить различные виды обработки: распил, сверление, фрезеровка. Даже на обычных станках для дерево- и металлообработки работа с листовыми пластиками производится несложно.

Резка, вырубка. Обработка ПВХ- пластиков толщиной до 3 мм в зависимости от материала возможна обычными бытовыми ножницами и автоматами по вырубке.

Шелкография, окраска. Листовые пластики хорошо покрываются распространенными красками для шелкографии и лаком.

Каширование (нанесение плёнок). Одно- или двухстороннее каширование плёнкой или бумагой не доставляет проблем с распространенными материалами для фотокаширования и обклеивания ( например, самоклеящимися пленками).

Гибка, формовка. В зависимости от формы изделия и градуса изгиба пластики можно сгибать, подвергать теплому прессованию, а также различным вариантам формовки и растяжки.

Свариввание. Эта форма обработки возможна с помощью газа и элементов горячего сваривания. Чтобы достичь оптимальных сварочных швов, в процессе пробной сварки на определенном типе листов при определенной толщине должны быть установлены важнейшие параметры для работы, такие, как температура, время и давление.

Склеивание. Пластиковые листы склеиваются как между собой, так и с другими материалами с использованием обычных, пригодных для разных комбинаций и применений клеев.

Тенденции и будущее листовых пластиков ПВХ.

Рынок листовых пластиков и в будущем будет динамично развиваться .Благодаря постоянному прогрессу в области методов производства и свойств материала открываются новые возможности для применения листов ПВХ. При этом хороший обмен информацией между производителем, торговой фирмой и потребителем позволяет не только удовлетворять текущие запросы клиентов, но и учитывать будущие пожелания, тем самым формируя новые тенденции.

Технические характеристики:

Vekaplan K

| Свойства | DIN | Параметры |

| Плотность (г/см3) | 53479 | 1,38-1,42 |

| Модуль упругости (H/mm2) - приблизительно | 53479 | 3200 |

| Ударная вязкозть (кДж/m2) при +20 °С | 53453 | не бьётся |

| при 0 °С | не бьётся |

| при 0 °С | не бьётся |

| Коэффициент расширения при 20 °С после хранения в течение 1ч. при 90 °С (104/К) | 53752 | 7 х 10-5 |

| Предел прочности при сжатии (H/mm2) | 53454 | 70 |

| Точка размягчения по Вика VST/A (°С) | 53460 | 81 |

Vekaplan AL

| Свойства | DIN | Параметры |

| Прочность при разрыве алюминиевого покрытия | DIN 1745 | Rm>165

N/mm2 |

| Модуль упругости / алюминий | DIN 53457 | 70000

N/mm2 |

| Погодостойкость | DIN 54001 | очень хорошая |

| Коэффициент расширения при 20 °С после хранения в течение 1ч. при 100 °С | DIN 53752

(на основании) | 2,4 х 10-5 |

| Водопоглощение | DIN 53495

(на основании) | 1,28% |

Vekaplan SF

| Свойства | DIN | Параметры |

| 2-5mm | 6-10mm |

| Плотность (г/см3) | 53479 A | 0,65 | 0,55 |

| Модуль упругости (H/mm2) | 53457 | 700 | 330 |

Ударная вязкозть (кДж/m2)

при +20 °С | 53453 | 6,0 | 5,0 |

| при 0 °С | 5,1 | 4,1 |

| при 0 °С | 4,6 | 3,5 |

| Коэффициент расширения при 20 °С после хранения в течение 1ч. при 90 °С (104/К) | 53752 | 6х10-5 | 6х10-5 |

| Твёрдость по Шору | 53505 | 48 | 42 |

| Точка размягчения по Вика VST/A (°С) | ISO 306 | 78 | 75 |

Vekaplan S

| Свойства | DIN | 10mm | 19mm | 20mm |

| Плотность (г/см2) | 53479 | 0,50-0,60 | 0,55-0,65 | 0,55-0,65 |

| Модуль упругости (H/mm2) - приблизительно | 53457 | 1100 | 1100 | 1100 |

Ударная вязкозть (кДж/m2)

при +20 °С | 53453 | 24 | 18 | 14 |

| при 0 °С | 15 | 13 | 11 |

| при 0 °С | 11 | 10 | 10 |

| Коэффициент К (теплопроводность) (Вт/m2хК) | 52612 | 3,0 | 2,1 | 1,8 |

| Коэффициент расширения при 20 °С после хранения в течение 1ч. при 90 °С (104/К) | 53752 | 6х10-5 | 6х10-5 | 6х10-5 |

| Предел прочности при сжатии (H/mm2) | 53421 | 3,8 | 3,5 | 3,5 |

| Точка размягчения по Вика VST/A (°С) | 53460 | 78-80 | 78-80 | 78-80 |