Пластическое формообразование

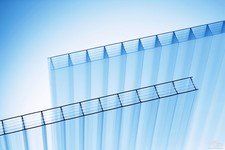

Пластическое формообразование. ![]() Наряду с описанной в предыдущих разделах обработкой срезанием соответствующими инструментами органическое стекло можно перерабатывать по способу термоформования. Под термоформованием понимают изменение формы термопластических синтетических материалов вручную или механическим способом после того, как полупродукт был приведён термоэластическое состояние в результате постороннего нагревания.

Наряду с описанной в предыдущих разделах обработкой срезанием соответствующими инструментами органическое стекло можно перерабатывать по способу термоформования. Под термоформованием понимают изменение формы термопластических синтетических материалов вручную или механическим способом после того, как полупродукт был приведён термоэластическое состояние в результате постороннего нагревания. ![]() В рамках определённых температурных пределов органическое стекло принимает различные состояния:

В рамках определённых температурных пределов органическое стекло принимает различные состояния: ![]() - твёрдое;

- твёрдое; ![]() - термоэластическое;

- термоэластическое; ![]() - термопластическое.

- термопластическое. ![]() При формоизменении следует учитывать, что экструзионное и блочное органическое стекло в рамках определённых температурных диапазонов имеют различные свойства, связанные с формообразованием. Причиной тому различный молекулярный вес блочного или экструзионного материала.

При формоизменении следует учитывать, что экструзионное и блочное органическое стекло в рамках определённых температурных диапазонов имеют различные свойства, связанные с формообразованием. Причиной тому различный молекулярный вес блочного или экструзионного материала. ![]() В термоэластическом диапазоне термопласты принимают резиноподобное состояние и после этого их можно перерабатывать способом термоформования. На приведённом рисунке отмечены фазовые диапазоны блочного и экструзионного органического стекла.

В термоэластическом диапазоне термопласты принимают резиноподобное состояние и после этого их можно перерабатывать способом термоформования. На приведённом рисунке отмечены фазовые диапазоны блочного и экструзионного органического стекла. ![]() Технология при термоформовании подразделяется обычно на:

Технология при термоформовании подразделяется обычно на: ![]() - нагревание;

- нагревание; ![]() - формование;

- формование; ![]() - охлаждение.

- охлаждение. ![]() После обработки путём отжига необходимо устранить возникающие в материале напряжения.

После обработки путём отжига необходимо устранить возникающие в материале напряжения. ![]()

2.1 Нагревание ![]() Для нагревания полупродукта на практике применяют два способа: инфракрасное излучение и воздушная конвекция. Во избежание появления изменений в материале или в формованном изделии необходимо как можно быстрее и равномернее производить допустимое для материала нагревание.

Для нагревания полупродукта на практике применяют два способа: инфракрасное излучение и воздушная конвекция. Во избежание появления изменений в материале или в формованном изделии необходимо как можно быстрее и равномернее производить допустимое для материала нагревание. ![]() Нагревание инфракрасным излучением

Нагревание инфракрасным излучением ![]() Нагревание с помощью инфракрасных лучей имеет преимущество, состоящее в том, что в единицу времени переносится большее количество теплоты, а энергия проникает непосредственно внутрь материала. Вследствие этого обеспечивается быстрое и равномерное охлаждение. Время нагревания зависит от:

Нагревание с помощью инфракрасных лучей имеет преимущество, состоящее в том, что в единицу времени переносится большее количество теплоты, а энергия проникает непосредственно внутрь материала. Вследствие этого обеспечивается быстрое и равномерное охлаждение. Время нагревания зависит от: ![]() - состава материала;

- состава материала; ![]() - толщины материала;

- толщины материала; ![]() - окрашивания;

- окрашивания; ![]() - удаления нагревательного источника от формованной детали;

- удаления нагревательного источника от формованной детали; ![]() - длины волн испускаемого излучения (коротковолновое, длинноволновое или средневолновое, причём средневолновое излучение подходит более всего).

- длины волн испускаемого излучения (коротковолновое, длинноволновое или средневолновое, причём средневолновое излучение подходит более всего). ![]()

2.1.1 Нагревание воздухом ![]() Особенно часто для нагревания полупродукта из органического стекла используется печь с рециркуляцией воздуха.

Особенно часто для нагревания полупродукта из органического стекла используется печь с рециркуляцией воздуха. ![]() Во избежание коробления и растяжения, а также выскальзывания из креплений крупногабаритные заготовки лучше всего нагревать в лежачем положении в горизонтальной печи. Для предотвращения прилипания ма-териала в качестве подложек применяются листы, покрытые слоем ПТФЭ. При меньших заготовках, наоборот, предпочтительно применение вертикальной печи. В этом случае формованные детали можно нагревать в висячем положении, вследствие чего обеспечивается равномерное прогревание и - за исключением мест закрепления - предотвращается появление отпечатков. В этой же печи можно в горизонтальном положении нагревать и меньшие заготовки пластин на выдвигаемых решётках, которые покрыты, например, перчаточной материей.

Во избежание коробления и растяжения, а также выскальзывания из креплений крупногабаритные заготовки лучше всего нагревать в лежачем положении в горизонтальной печи. Для предотвращения прилипания ма-териала в качестве подложек применяются листы, покрытые слоем ПТФЭ. При меньших заготовках, наоборот, предпочтительно применение вертикальной печи. В этом случае формованные детали можно нагревать в висячем положении, вследствие чего обеспечивается равномерное прогревание и - за исключением мест закрепления - предотвращается появление отпечатков. В этой же печи можно в горизонтальном положении нагревать и меньшие заготовки пластин на выдвигаемых решётках, которые покрыты, например, перчаточной материей. ![]() При нагревании следует учесть теплопотерю в процессе транспортировки от печи до формовочного пресса, а поэтому пластины должны доводиться до температуры, слегка превышающей оптимальную температуру формования.

При нагревании следует учесть теплопотерю в процессе транспортировки от печи до формовочного пресса, а поэтому пластины должны доводиться до температуры, слегка превышающей оптимальную температуру формования. ![]()

2.1.2 Другие способы нагревания ![]() Для скашивания кромки или изгибания формованного изделия применяют линейное нагревание. В этом случае предпочтение отдается устройствам с двусторонним линейным облучением, а не тем, которые действуют по принципу одностороннего облучения. Для этой цели используют так называемые нагревательные верстаки, которые оснащены нагревательными проволоками, нагревательными или кварцевыми стержнями в качестве источников тепла. Обычно при нагревании органического нужно избегать способов контактного нагревания, например, с помощью нагревательных плит или при линейном нагревании - с помощью нагретого клинообразного элемента. При таком способе не обеспечивается равномерное термораспределение, и существует опасность ухудшения качества поверхности и траспарентности.

Для скашивания кромки или изгибания формованного изделия применяют линейное нагревание. В этом случае предпочтение отдается устройствам с двусторонним линейным облучением, а не тем, которые действуют по принципу одностороннего облучения. Для этой цели используют так называемые нагревательные верстаки, которые оснащены нагревательными проволоками, нагревательными или кварцевыми стержнями в качестве источников тепла. Обычно при нагревании органического нужно избегать способов контактного нагревания, например, с помощью нагревательных плит или при линейном нагревании - с помощью нагретого клинообразного элемента. При таком способе не обеспечивается равномерное термораспределение, и существует опасность ухудшения качества поверхности и траспарентности. ![]() На практике не применялось также и нагревание открытым пламенем, с помощью высокочастотных колебаний или в жидкостных ваннах. Устройства для нагревания горячим воздухом применяются только в определённых случаях, например, корректировка поверхности формованной детали и для изгибания труб.

На практике не применялось также и нагревание открытым пламенем, с помощью высокочастотных колебаний или в жидкостных ваннах. Устройства для нагревания горячим воздухом применяются только в определённых случаях, например, корректировка поверхности формованной детали и для изгибания труб. ![]()

2.2 Температура пластического

формообразования ![]() Средние значения температур формообразования для экструзионного стекла в зависимости от нагревательного устройства, типа материала и толщины располагаются между 150° и 180° по Цельсию. Что касается блочного органического стекла, то температура его пластического формообразования превышает температуру экструзионного (приблизительно на 20°С). При выборе температуры всегда нужно взвешивать преимущества и недостатки, которые влекут за собой различные температурные диапазоны. При низких температурах материал обладает относительно высоким формовочным напряжением, что привносит с собой высокую тенденцию к возврату в исходное положение. При этом почти не ухудшается хорошее качество поверхности полупродукта. При высоких температурах, наоборот, тенденция к возврату незначительна, однако, существует опасность ухудшения поверхности полупродукта.

Средние значения температур формообразования для экструзионного стекла в зависимости от нагревательного устройства, типа материала и толщины располагаются между 150° и 180° по Цельсию. Что касается блочного органического стекла, то температура его пластического формообразования превышает температуру экструзионного (приблизительно на 20°С). При выборе температуры всегда нужно взвешивать преимущества и недостатки, которые влекут за собой различные температурные диапазоны. При низких температурах материал обладает относительно высоким формовочным напряжением, что привносит с собой высокую тенденцию к возврату в исходное положение. При этом почти не ухудшается хорошее качество поверхности полупродукта. При высоких температурах, наоборот, тенденция к возврату незначительна, однако, существует опасность ухудшения поверхности полупродукта. ![]()

2.3 Условия пластического

формообразования ![]() Выбор таких условий термоформования, как скорость формования, степень термоформования (степень вытягивания) и формовочных усилий зависит от наружной формы полупродукта, а также от тех свойств, которыми должно обладать формованное изделие после термоформования.

Выбор таких условий термоформования, как скорость формования, степень термоформования (степень вытягивания) и формовочных усилий зависит от наружной формы полупродукта, а также от тех свойств, которыми должно обладать формованное изделие после термоформования. ![]() Скорость формования позволяет судить о том, с какой скоростью можно вытягивать или растягивать материал в термоэластическом диапазоне. При излишне высокой скорости формования существует опасность растрескивания обрабатываемой детали вследствие превышения предела прочности. Кроме того, это может привести к разнотолщинности. С другой стороны, нужно избегать слишком медленного термоформования, чтобы предотвратить охлаждение в процессе работы, излишнее энергопотребление или растрескивание материала.

Скорость формования позволяет судить о том, с какой скоростью можно вытягивать или растягивать материал в термоэластическом диапазоне. При излишне высокой скорости формования существует опасность растрескивания обрабатываемой детали вследствие превышения предела прочности. Кроме того, это может привести к разнотолщинности. С другой стороны, нужно избегать слишком медленного термоформования, чтобы предотвратить охлаждение в процессе работы, излишнее энергопотребление или растрескивание материала. ![]() Скорость формования зависит от материала, от толщины материала и от способа термоформования. Так, экструзионное органическое стекло можно формовать при более высокой скорости, чем блочное органическое стекло.

Скорость формования зависит от материала, от толщины материала и от способа термоформования. Так, экструзионное органическое стекло можно формовать при более высокой скорости, чем блочное органическое стекло. ![]() Степень термоформования позволяет судить о формоизменении, происходящем при термоформовании полупродукта. При обычном способе формовки такое изменение влечет за собой увеличение площади поверхности при соответствующем уменьшении толщины материала. Степень термоформования определяется как соотношение средних значений толщины материала до и после формования или исходя из увеличения площади поверхности.

Степень термоформования позволяет судить о формоизменении, происходящем при термоформовании полупродукта. При обычном способе формовки такое изменение влечет за собой увеличение площади поверхности при соответствующем уменьшении толщины материала. Степень термоформования определяется как соотношение средних значений толщины материала до и после формования или исходя из увеличения площади поверхности. ![]() При термоформовании следует учитывать, что степень термоформования у всего готового изделия должна оставаться по возможности одинаковой, и таким образом должна быть обеспечена равномерная толщина.

При термоформовании следует учитывать, что степень термоформования у всего готового изделия должна оставаться по возможности одинаковой, и таким образом должна быть обеспечена равномерная толщина. ![]() Формовочные усилия зависят:

Формовочные усилия зависят: ![]() - от степени термоформования;

- от степени термоформования; ![]() - от температуры формования;

- от температуры формования; ![]() - от формуемого материала (экструзионное или блочное органическое стекло).

- от формуемого материала (экструзионное или блочное органическое стекло). ![]()

2.4 Способы пластического

формообразования ![]() Существует несколько способов пластического формообразования. Выбор соответствующего способа зависит от:

Существует несколько способов пластического формообразования. Выбор соответствующего способа зависит от: ![]() - формы и размера обрабатываемой детали;

- формы и размера обрабатываемой детали; ![]() - нужного распределения по толщине стенок;

- нужного распределения по толщине стенок; ![]() - числа деталей;

- числа деталей; ![]() - типа применённого материала;

- типа применённого материала; ![]() - требований к конечному продукту относительно внешнего вида, выдерживания заданных размеров, чёткости контуров и т.д.;

- требований к конечному продукту относительно внешнего вида, выдерживания заданных размеров, чёткости контуров и т.д.; ![]() - от имеющихся в распоряжении установок штампов и вспомогательных средств.

- от имеющихся в распоряжении установок штампов и вспомогательных средств. ![]()

2.4.1 Гибка ![]() Под гибкой понимают прямолинейное отгибание кромок или углов заготовок и формование способом наложения на форму с применением позитивных и негативных штампов:

Под гибкой понимают прямолинейное отгибание кромок или углов заготовок и формование способом наложения на форму с применением позитивных и негативных штампов: ![]() - Отгибание кромок: У заготовки, нагреваемой вдоль места изгибания, формируются углы, а затем она фиксируется 'в нужной форме вплоть до остывания изделия;

- Отгибание кромок: У заготовки, нагреваемой вдоль места изгибания, формируются углы, а затем она фиксируется 'в нужной форме вплоть до остывания изделия; ![]() - Гибка с применением позитивных и негативных штампов: при этом способе нагретые пластины изгибают с применением позитивных или негативных штампов. При этом штампы необходимо обернуть мягкой тканью (например, перчаточной материей) во избежание появления отпечатков.

- Гибка с применением позитивных и негативных штампов: при этом способе нагретые пластины изгибают с применением позитивных или негативных штампов. При этом штампы необходимо обернуть мягкой тканью (например, перчаточной материей) во избежание появления отпечатков. ![]()

2.4.2 Обработка давлением с преобладанием сжимающих напряжений ![]() При обработке давлением материал высаживается вытеснением. Штамповка представляет собой наиболее распространенную форму осуществления данного метода. Нагретый полупродукт зажимается в крепёжном устройстве и с помощью сжатого воздуха выталкивается в форму. Величина давления зависит от профиля пресс-формы, формы штампа, а также от материала, который необходимо вытеснить при штамповке. При обработке давлением штамп или материал, в особых случаях и то, и другое, нагреваются до температуры формования, а после термоформования охлаждаются.

При обработке давлением материал высаживается вытеснением. Штамповка представляет собой наиболее распространенную форму осуществления данного метода. Нагретый полупродукт зажимается в крепёжном устройстве и с помощью сжатого воздуха выталкивается в форму. Величина давления зависит от профиля пресс-формы, формы штампа, а также от материала, который необходимо вытеснить при штамповке. При обработке давлением штамп или материал, в особых случаях и то, и другое, нагреваются до температуры формования, а после термоформования охлаждаются. ![]()

2.4.3 Формообразование при растяжении ![]() При этом способе формовочные усилия, необходимые для формования полупродуктов, воздействуют через посредство штампа, давления газа, жидкости или вакуума (сравнительно редко находит применение пластическое формообразование с помощью жидкости). Отличительным признаком представляется уменьшение толщины материала за счёт увеличения площади поверхности. Нагретое органическое стекло формуется с применением контрштампа или без него. Материал жёстко зажимается по краям так, чтобы он впоследствии не мог проскальзывать. Формование производится из открыто лежащих, не зажатых частей материала. В зависимости от формы готового изделия это приводит к уменьшению толщины материала по всей площади поверхности или только на какой-то её части.

При этом способе формовочные усилия, необходимые для формования полупродуктов, воздействуют через посредство штампа, давления газа, жидкости или вакуума (сравнительно редко находит применение пластическое формообразование с помощью жидкости). Отличительным признаком представляется уменьшение толщины материала за счёт увеличения площади поверхности. Нагретое органическое стекло формуется с применением контрштампа или без него. Материал жёстко зажимается по краям так, чтобы он впоследствии не мог проскальзывать. Формование производится из открыто лежащих, не зажатых частей материала. В зависимости от формы готового изделия это приводит к уменьшению толщины материала по всей площади поверхности или только на какой-то её части. ![]() Механическое растяжение штампом применяется только в том случае, если требуются суженные формованные изделия без выполнения уступов. При наличии уступов, материал необходимо зажимать посредством внешних краёв штампа и при этом он не должен выходить за пределы формы. Пневматический способ (вакуум или сжатый воздух), напротив, применяется также и в случае сложных форм, и для изготовления деталей с поднутрениями.

Механическое растяжение штампом применяется только в том случае, если требуются суженные формованные изделия без выполнения уступов. При наличии уступов, материал необходимо зажимать посредством внешних краёв штампа и при этом он не должен выходить за пределы формы. Пневматический способ (вакуум или сжатый воздух), напротив, применяется также и в случае сложных форм, и для изготовления деталей с поднутрениями. ![]()

2.4.4 Пластическое формоизменение

с преобладанием сжимающих

и растягивающих напряжений ![]() Ниже собраны различные способы глубокой вытяжки. При этих способах нагретые заготовки формуются посредством плунжера или позитивного штампа с применением негативного штампа или без него. В отличие от описанных выше способов, пластина зажимается не жёстко, а закрепляется в пружинящей зажимной раме. Таким образом, материал во время формования может проскальзывать, вследствие чего в готовом изделии достигается приблизительно одинаковая толщина.

Ниже собраны различные способы глубокой вытяжки. При этих способах нагретые заготовки формуются посредством плунжера или позитивного штампа с применением негативного штампа или без него. В отличие от описанных выше способов, пластина зажимается не жёстко, а закрепляется в пружинящей зажимной раме. Таким образом, материал во время формования может проскальзывать, вследствие чего в готовом изделии достигается приблизительно одинаковая толщина. ![]()

2.5 Охлаждение ![]() Формованное изделие нужно охлаждать в зафиксированном состоянии до тех пор, пока не будет достигнута стабильность формы. Охлаждение до комнатной температуры должно происходить равномерно с целью поддержания охлаждающих воздействий на минимальном уровне.

Формованное изделие нужно охлаждать в зафиксированном состоянии до тех пор, пока не будет достигнута стабильность формы. Охлаждение до комнатной температуры должно происходить равномерно с целью поддержания охлаждающих воздействий на минимальном уровне. ![]()

2.6 Отжиг ![]() При локальном нагревании могут возникнуть внутренние напряжения, которые при последующем применении приводят к образованию так называемых трещин вследствие внутренних напряжений. Поэтому такие внутренние напряжения существенным образом снимаются в результате термообработки при 60-80°С. Время отжига в зависимости от толщины стенок формованной детали составляет 1-3 часа.

При локальном нагревании могут возникнуть внутренние напряжения, которые при последующем применении приводят к образованию так называемых трещин вследствие внутренних напряжений. Поэтому такие внутренние напряжения существенным образом снимаются в результате термообработки при 60-80°С. Время отжига в зависимости от толщины стенок формованной детали составляет 1-3 часа. ![]()

2.7 Стыкование ![]() При стыковании две или несколько обрабатываемых деталей соединяют друг с другом. Такие полупродукты, как пластины, блоки, стержни и трубы могут состыковываться разнообразными способами. При этом различают два типа соединений:

При стыковании две или несколько обрабатываемых деталей соединяют друг с другом. Такие полупродукты, как пластины, блоки, стержни и трубы могут состыковываться разнообразными способами. При этом различают два типа соединений: ![]() - неразъёмные соединения;

- неразъёмные соединения; ![]() - разъемные соединения.

- разъемные соединения. ![]() К неразъёмным способам соединения относятся склеивание, сварка и клёпка, а разъёмные способы соединения - это клеммовое скрепление и резьбовое соединение. То, какой способ соединения следует применять в каждом конкретном случае, зависит от соответствующего характера предъявляемых требований.

К неразъёмным способам соединения относятся склеивание, сварка и клёпка, а разъёмные способы соединения - это клеммовое скрепление и резьбовое соединение. То, какой способ соединения следует применять в каждом конкретном случае, зависит от соответствующего характера предъявляемых требований.